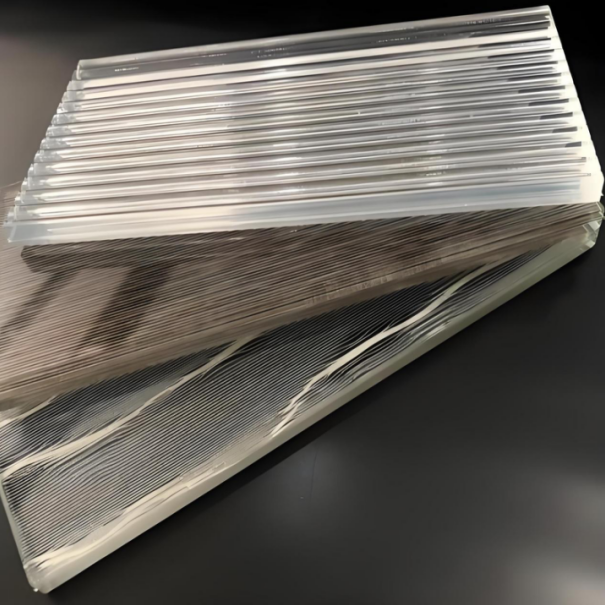

Verre feuilleté EVALe film est la principale matière première pour produire le verre feuilleté de sécurité. Cependant, le fait que le verre feuilleté de sécurité qualifié puisse être produit en douceur est étroitement lié à de nombreux facteurs, tels que l'équipement (four de stratification), le processus de production, le verre et les matériaux auxiliaires, les conditions environnementales et climatiques, les compétences opérationnelles et la responsabilité de travail des employés, et la qualité du film

Juste l'un des facteurs contraignants. Par conséquent, lors de la fabrication de verre feuilleté renforcé et de sécurité, les opérateurs doivent apprendre à analyser des facteurs complets et maîtriser des compétences de production complètes.

En ce qui concerne l'utilisation du film

1. Avant la production normale, afin d'assurer la qualité du produit, il est nécessaire d'inspecter soigneusement et méticuleusement l'équipement de serrage (système de vide, système de chauffage, système de contrôle) pour éliminer toute interférence causée par une défaillance de l'équipement sur la qualité du produit.

2. En raison de la variabilité inhérente et de la force majeure de la production de films, il est recommandé aux utilisateurs de faire un petit échantillon de verre (avec une surface de verre d'au moins 0, 5m2) avant d'utiliser chaque lot de film pour identifier et déterminer sa qualité et sa couleur. Après avoir confirmé sa précision, il peut être mis en production de masse pour éviter la ferraille de lot causée par des écarts entre le film en vrac et l'échantillon. Pour les films couleur pour enfants, nous ne recommandons pas d'utiliser le même film de deux lots différents (avec des intervalles plus longs) dans le même ordre, car cela peut facilement provoquer des erreurs de couleur.

3. Par temps pluvieux ou lorsque l'humidité dans l'environnement de l'atelier est supérieure à 65%, film, soie, matériaux photographiques, et le verre peut tous être affecté par l'humidité et affecter sérieusement la force de liaison des cellules. Lors de la production de verre feuilleté, il est nécessaire d'inspecter le verre d'origine qui a été nettoyé ou essuyé à l'avance. Les taches d'eau ou des traces de vapeur d'eau sur les perles de verre doivent être essuyées (si les conditions le permettent, il est préférable d'utiliser un séchoir), et les matières intermédiaires doivent également être séchées. Sinon, le verre stratifié (renforcé) produit est sujet aux bulles et au délaminage dans un certain laps de temps. Par conséquent, il est recommandé aux clients d'éviter autant que possible les jours de pluie avec une humidité élevée pendant la production.

4. pendant le processus d'arrêt du film, il est inévitable qu'il y ait une légère contamination, telle que des traces d'impuretés sur la surface du film. Il est recommandé que les clients installent un ensemble de tubes fluorescents sous la table de stratification de film pour inspecter plus clairement la surface du film pour les impuretés, les taches et autres empreintes.

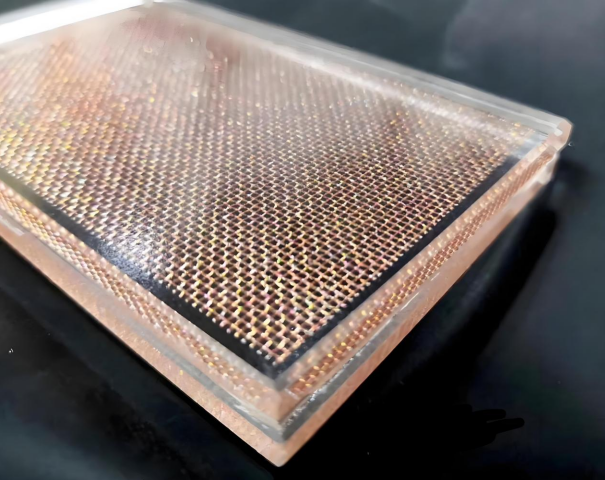

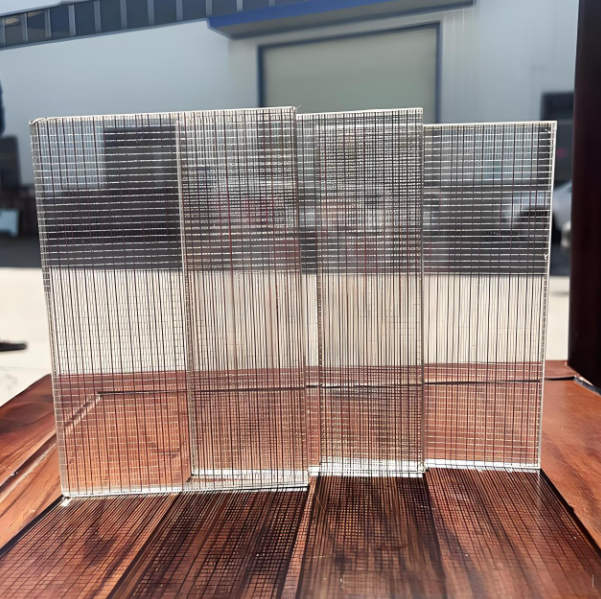

5. Lors de l'utilisation de matériaux intermédiaires tels que le coton non tissé, le papier ou les produits imprimés en plastique, les tissus en fibres naturelles, etc. dans le processus de fabrication de verre feuilleté ou de verre renforcé, les caractéristiques de surface de ces matériaux intermédiaires doivent être soigneusement comprises à l'avance, car certains matériaux intermédiaires ont subi un traitement de revêtement ou une impression (Impression et teinture) sur la surface, ce qui peut provoquer des réactions chimiques indésirables avec un film EA et affecter la force de liaison du film. Par conséquent, il est nécessaire d'effectuer des tests expérimentaux et un traitement de vieillissement sur ces matériaux pendant l'utilisation, et de ne pas les produire aveuglément. Tous les matériaux forestiers ne conviennent pas à la stratification. Dans le même temps, il est recommandé d'effectuer un traitement de séchage approprié sur ces matériaux pour éliminer les traces d'humidité qu'ils contiennent. La pratique a prouvé que le verre feuilleté fabriqué avec des matériaux intermédiaires humides est sujet à de petites quantités localisées de mousse et de délaminage après avoir été laissé pendant un certain temps.

6. le verre feuilleté est produitEt traité en utilisant le principe de "l'action simultanée de la température et de la pression élevées", par conséquent. À une certaine température, le film solide deviendra un liquide fluide, qui se déchargera facilement du bord extérieur du verre sous pression. Cependant, le film autour des bords du verre est soumis à une pression élevée, ce qui facilite le nettoyage et réduit son épaisseur. Lorsque le film refroidit et rétrécit, il est très facile de former des bulles locales (délaminage) autour du verre. Par conséquent, il est recommandé aux clients d'adopter la «technologie d'enceinte environnante» pour la production et le traitement, et le matériau de l'enceinte doit être légèrement supérieur à l'épaisseur du verre. Cette méthode peut réduire la pression excessive causée par la pression négative du vide à la périphérie du verre pendant le moulage et réduire la quantité d'écoulement du film.

7. différentes variétés de verre ou de film ne doivent pas être produites en utilisant le même processus dans le même four, sinon il est difficile d'assurer la qualité du produit. Normalement, la température de traitement du film coloré est légèrement supérieure à celle du film transparent; la température de traitement pour le traitement des films épais ou des produits en verre épais doit être légèrement supérieure à celle du traitement des films minces ou des produits en verre mince; La température de traitement des produits de broderie et de soie doit être légèrement supérieure à celle des produits en film monocouche; Lorsque la température ne doit pas être trop élevée, la méthode «d'allongement du temps d'isolation» peut être utilisée pour obtenir l'effet d'augmenter la température.

8. le temps de refroidissement après le formage du verre est également important. En théorie, plus la vitesse de refroidissement est rapide lors du traitement d'un film transparent, meilleure est sa transparence. Cependant, si la différence de température entre les températures chaudes et froides rencontrées après la sortie du verre du four est trop grande, il est très susceptible de provoquer la fissuration du verre feuilleté ou des traces de bulles autour de lui. Par conséquent, pendant la production estivale, lorsque la température ambiante est élevée, des ventilateurs électriques de haute puissance peuvent être utilisés pour aider au refroidissement; Pendant la production hivernale, la température ambiante est basse et il y a une grande différence de température entre l'intérieur et l'extérieur du four. Par conséquent, il est nécessaire de prolonger de manière appropriée le temps de refroidissement naturel tout en maintenant un état de vide à l'intérieur et à l'extérieur du four, de sorte que le verre ne peut être retiré que lorsque la température chute à environ 60 degrés à une vitesse constante

9. Le verre feuilleté après le moulage ne doit pas être immédiatement bordé, sinon cela affectera la force adhésive du film (la zone environnante est sujette à la délamination). Il est recommandé aux clients de stocker le verre pendant 24 heures après sa formation avant le meulage. Avant le meulage, essayez d'enlever l'excès de matière adhésive avec un couteau; Pour des raisons de sécurité, la méthode consistant à broyer d'abord les bords du verre, puis à le former peut empêcher efficacement la pénétration d'eau et le moussage autour de celui-ci. Il est recommandé d'utiliser une meule à grain fin pour broyer les bords à plusieurs reprises. Des meules grossières ou de grandes «quantités de coupe» peuvent facilement provoquer des microfissures d'expansion du verre et entraîner des dommages autour du verre. Pour certains matériaux intermédiaires avec des fibres grossières sujettes à l'absorption d'eau, il est recommandé de broyer d'abord les bords, puis d'appliquer de la colle, car les matériaux en fibres exposés sont susceptibles d'absorber l'humidité lors du meulage des bords, ce qui peut entraîner un délaminage du film au stade ultérieur.